Nowoczesne nity, czy jednak spawanie?

PORÓWNANIE – BADANIE – ANALIZA

Rynek na skutek silnej konkurencji narzuca firmom działania zmierzające do optymalizacji cen, co często w negatywny sposób przenosi się na poziom jakości wyrobów. Produkty budowlane w większości przypadków podlegają ścisłym normom wytrzymałościowym oraz jakościowym. Spełnienie tych norm jest stricte związane z określonym reżimem technologicznym, a producenci coraz bardziej zbliżają się do minimalnych dopuszczalnych normami parametrów, ot taka optymalizacja produkcji.

Jako producent wsporników zabezpieczeń przeciwśniegowych o ponad 20-letnim doświadczeniu również poszukujemy rozwiązań, które pozwoliłyby nam na zdobywanie kolejnych rynków. Jednak musimy pamiętać przede wszystkim o jakości naszych produktów.

Na przestrzeni wielu lat rynek wypracował pewne standardy, których nie wolno lekceważyć. Przyjęto podstawową ogólną zasadę, że osprzęt ma być zabezpieczony antykorozyjnie przez cynkowanie ogniowe lub inne odpowiadające mu skutecznością.

Co do wytrzymałości wsporników firma EKOCHRON prowadzi badania wytrzymałościowe swoich produktów w oparciu o ÖNORM 3418. To norma, której projekt obowiązuje w Austrii i która prawdopodobnie stanie się bazą do ustanowienia normy europejskiej (EN), tym bardziej, że stosują ją już dekarze w innych krajach Europy.

Optymalizując proces produkcji często sięga się po nowatorskie technologie mające na celu obniżenie kosztów nie narażając konstrukcji na osłabienie, a które do tej pory w branży nie były stosowane, gdyż budziły wątpliwości, czy wyrób będzie dalej spełniał konieczne wymogi np. wytrzymałościowe. Standardem w produkcji wsporników jest ich spawanie, a potem cynkowanie ogniowe, jednak są to procesy stosunkowo drogie mające duży udział w cenie wyrobu końcowego. Spawanie blach cynkowanych mogło by ograniczyć koszt cynkowania, jednak jest to utrudnione właśnie z uwagi na zastosowaną warstwę ochronną stali w postaci cynku, który jest niespawalny i w obrębie spawów jest palony, a w dodatku utrudnia właściwe położenie spawów.

Jak trwale połączyć zatem blachy cynkowane? …przez nitowanie?

Przewidywane korzyści to przede wszystkim brak cynkowania oraz fakt, że nie trzeba zatrudniać wykwalifikowanych spawaczy. Dodatkowa zaleta: po cynkowaniu nie trzeba czyścić elementów z filmu cynkowego i innych wad po procesowych związanych bezpośrednio z cynkowaniem, więc wyrób może być od razu przeznaczony do malowania proszkowego.

Zakładamy, że nitujemy wsporniki oczywiście z materiału rodzimego (tzn. bez stosowania osobnych nitów) – jedno przetłoczenie powoduje trwałe połączenie elementów i gotowe! …ale, czy aby na pewno?

Wsporniki płotków przeciwśniegowych pracują w dość specyficznych i trudnych dla nich warunkach. Latem wygrzewają się na pełnym słońcu i nie mają nic do roboty, a dobrze zabezpieczone antykorozyjnie nie obawiają się deszczu, ale zimą, kiedy śnieg zalega na dachu muszą go niekiedy przez kilka tygodni tam podtrzymywać. Najgorszy dla nich okres, to czas roztopów, kiedy cała zalegająca masa śniegu opiera się wyłącznie na nich, a są to nawet setki kilogramów mokrego śniegu. Niektóre wadliwe konstrukcje wsporników ulegają tak poważnym odkształceniom, że wywołują / powodują nawet pękanie dachówek pod nimi. Ogólnie przyjmuje się, że jeden wspornik powinien przenieść ciężar około 100kg, choć zależnie od położenia budynku i konstrukcji dachu może to być 200 …a nawet 250kg. Wytrzymałość wspornika zależy oczywiście od jego konstrukcji, zastosowanych materiałów i sposobu ich łączenia.

Obserwując zachowanie się wsporników pod obciążeniem widać, że najbardziej pracują one właśnie w miejscu łączenia tj. spawania lub nitowania. Jakość wykonania wspomnianych połączeń ma decydujący wpływ na to, czy lawina śniegu runie w dół, czy nie.

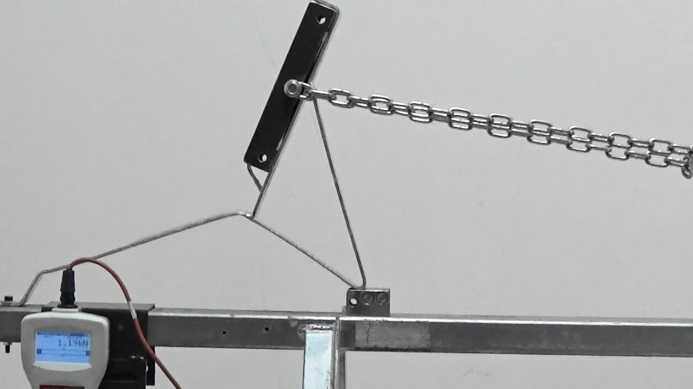

Przeprowadzono badanie wytrzymałościowe zgodnie ze wspomnianą austriacką normą porównujące zachowanie się wsporników spawanych jak i nitowanych.

W ich wyniku stwierdzono, że badana próbka nitowana przenosiła obciążenie prawie 200kg, jednak w wyniku odkształceń (przegięć) w obrębie nitu połączenie to zostało zerwane, a właściwie wyrwane.

W drugim przypadku wspornik również osiągnął obciążenie 200kg, ale mimo to dalej zwiększano siłę do prawie 250kg i wspornik choć mocno odkształcony dalej ją przenosił, a spawy nie pękły. Biorąc pod uwagę, że spaw może ulec zmęczeniu pozostawiono ten wspornik w dalszym ciągu pod działaniem siły (2500N) na 24 godziny, jednak do pęknięcia spoiny nie doszło co widać na załączonych zdjęciach.

Podsumowując wyniki przeprowadzonych badań widać, że nie zawsze zmiana technologii wiąże się z poprawą jakości. W tym przypadku nitowanie nie gwarantuje, że wspornik wykonany z wykorzystaniem tej technologii wytrzyma napór śniegu, który może zalegać na dachu, a zastosowane zabezpieczenie przeciwśniegowe nie da oczekiwanej gwarancji bezpieczeństwa. Większą pewność daje nam za to wspornik spawany, który mimo widocznych odkształceń będzie podtrzymywał śnieg dając inwestorowi poczucie bezpieczeństwa w czasie zimowych roztopów.